擁有超過30年經驗的BMW Group,在增材製造領域一直處於領先地位,這種技術更廣為人知的是3D列印。早在1991年,BMW Group已經開始利用3D列印技術來生產各類車輛零件和組件,最初是用於概念車、原型車和賽車,後來則應用於量產車型。現在,BMW Group也使用各種3D列印技術來製造其生產系統中的許多工作輔助工具,從為員工量身定制的矯形器、教學和生產輔助工具,到用於CFRP車頂和整個底盤組裝的大型、重量優化的機械手抓取器。在位於Oberschleißheim的“增材製造中心”,這個BMW Group的3D列印生產、研究和培訓的核心基地,2023年共“列印”了超過30萬個零件。此外,遍布全球生產網絡的各個工廠,每年也生產了超過10萬個列印零件,從Spartanburg和德國的工廠到亞洲的生產基地。

在BMW Group位於Landshut的工廠,增材製造工藝已經日常化應用多年。多年間,包括用於製造鋁製氣缸蓋的模具,都是通過砂模鑄造工藝三維列印而成。在這過程中,砂子被一層層地鋪設並用黏合劑粘合在一起,使得可以創建非常複雜結構的模具,然後再填充液態鋁。

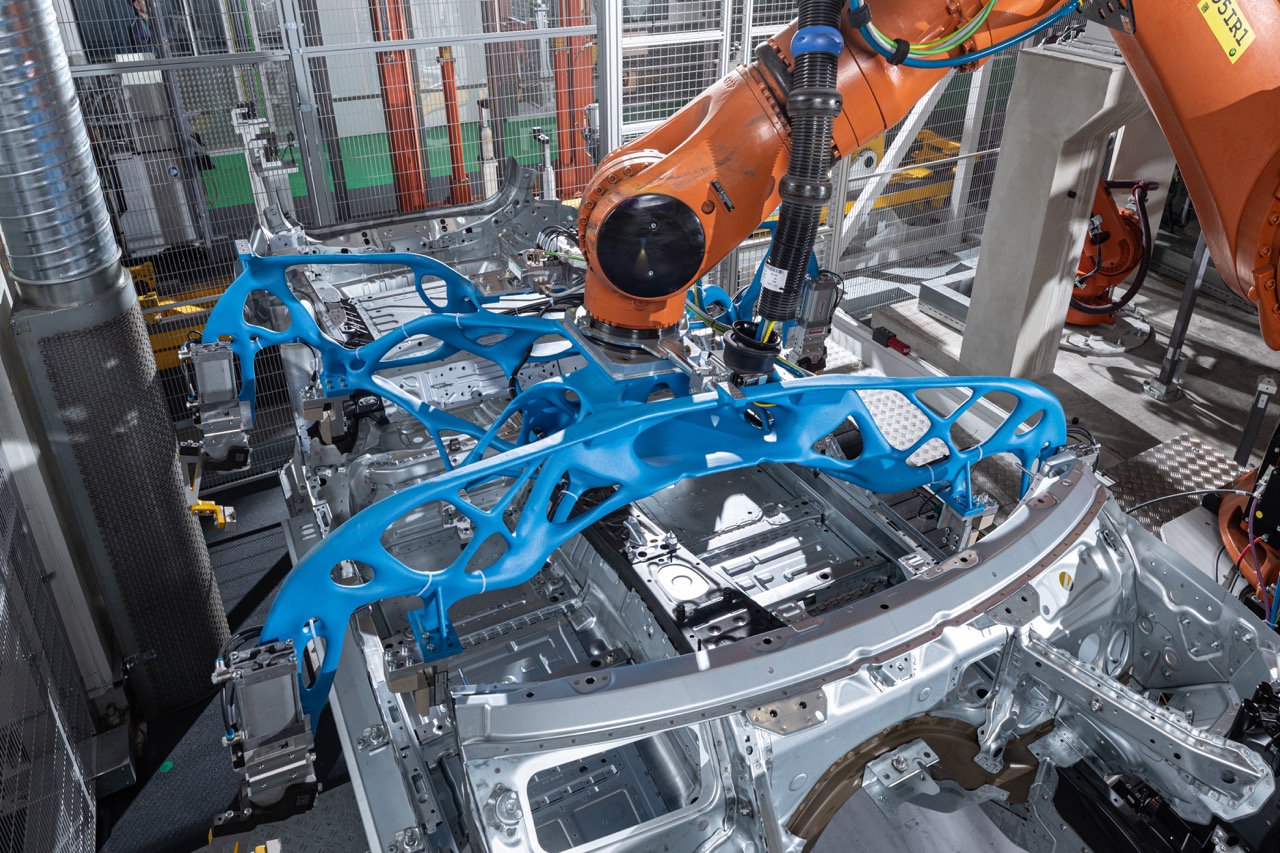

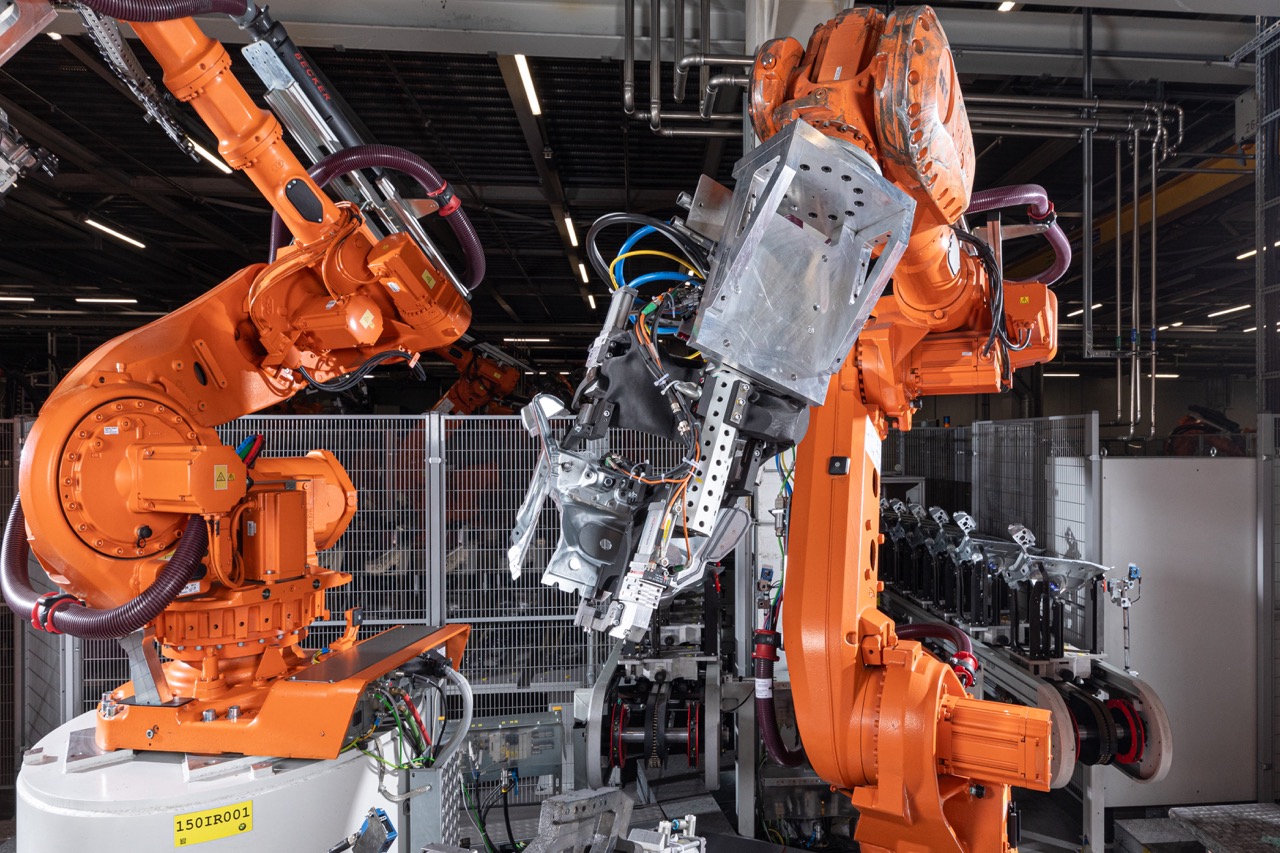

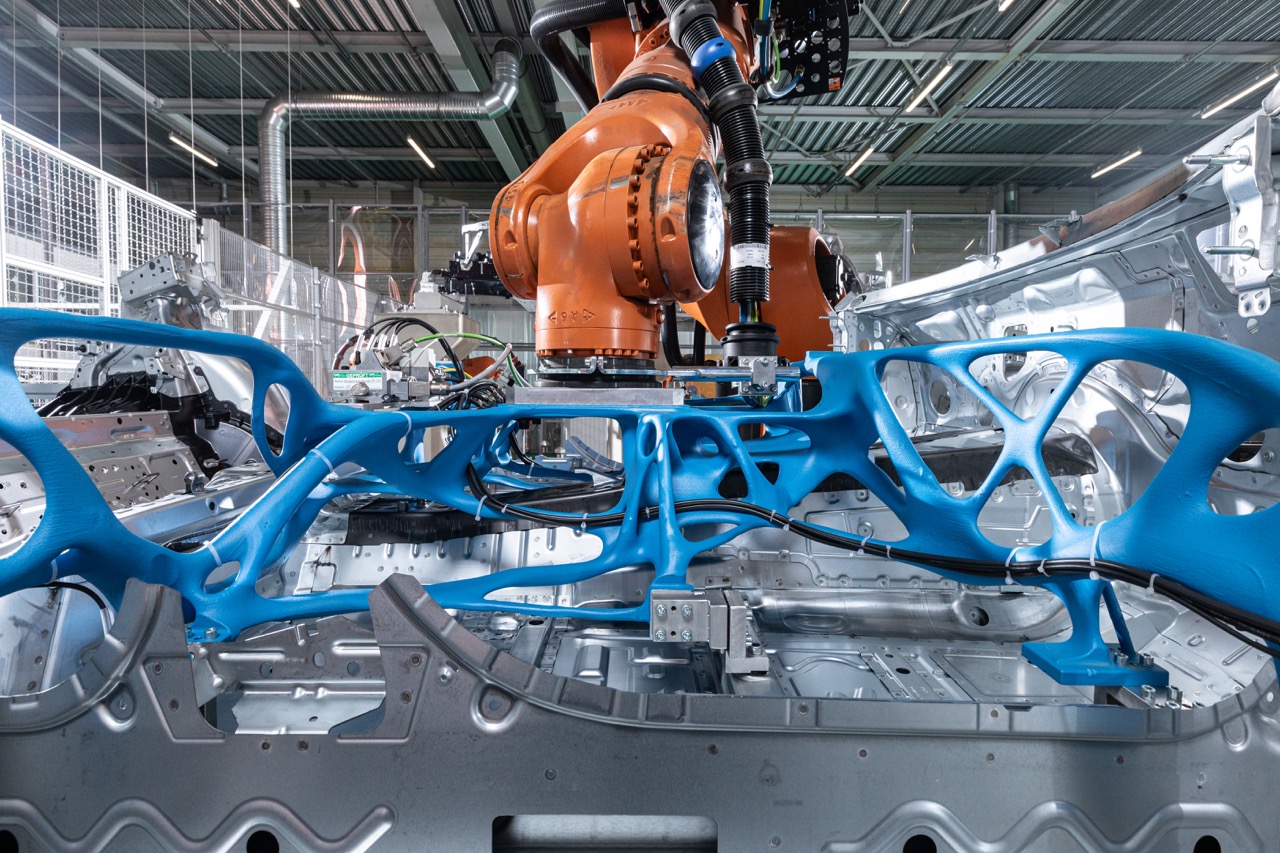

多年來,BMW Group位於Landshut的輕量化結構和技術中心一直在使用一種特別大型的抓取元件,這個抓取器是通過3D列印工藝製造的。這個重量約120公斤的機械手抓取器可以在僅22小時內製造完成,隨後用於BMW M GmbH車型CFRP車頂的生產。這個抓取器先將CFRP原材料裝入壓機,然後簡單地旋轉180度取出成品車頂。與傳統抓取器相比,3D列印製造的版本重量減輕約20%,從而延長了機器人的使用壽命,減少了系統的磨損,並縮短了維護間隔時間。兩個步驟的結合使用也縮短了生產週期時間。這款機械手抓取器的獨特之處在於其完美結合了兩種不同的3D列印工藝。真空抓取器和用於提起CFRP原材料的針抓取器夾具是使用選擇性雷射燒結(SLS)技術製造的,而大型車頂殼體和承載結構則是使用大型列印技術(LSP)製造的。LSP可經濟而可持續地生產大型組件,該工藝使用注塑成型顆粒和再生塑料,而CFRP殘餘材料也可用於回收。與使用主要原材料相比,製造抓取器時的二氧化碳排放量降低了約60%。

2023年夏季,一個更輕的抓取器新一代被引入。為實現這一目標,對之前的抓取器概念進行了拓撲優化,誕生了仿生機械手抓取器。這款新抓取器將來自LSP列印機的車頂殼體與SLS真空裝置和仿生優化的承載結構相結合。為此,使用了帶有列印核心的模具,然後用複雜的鋁結構進行鑄造。新抓取器比其前身輕了25%,這意味著製造BMW M3的CFRP車頂的整個過程只需一台機器人完成,而之前需要三台。如今,BMW Group內部定製製造的雙抓取器,透過3D列印技術,已用於Landshut工廠的所有CFRP車頂的生產。

BMW Group在3D列印領域的創新應用,實在令人敬佩。不僅提升了生產效率,更減少了對環境的影響。作為車評人,每次看到這些技術進步,都覺得未來汽車工業的發展充滿了無限可能。試想一下,未來我們甚至可能可以自己列印出所需的零部件,這會不會帶來一場家庭車庫的革命呢?期待這一天的到來!