Mercedes-Benz 最近於德國南部的 Kuppenheim,開設了全歐洲首個整合了機械與濕法冶金工藝的電池回收廠,標誌著全球首間車廠完成電池回收閉環,實現真正的循環經濟。這個廠房令 Mercedes-Benz 成為電動車電池資源管理的先驅,提升資源回收效率,減少對原材料的依賴。

不同於傳統工藝,這座回收廠的回收率預計超過 96%,可回收重要的鋰、鎳、鈷等稀有資源,並能用於製造新電池,讓未來的 Mercedes-Benz 電動車能夠用上循環再生材料。Mercedes-Benz 在這個項目上投入了數千萬歐元,進一步鞏固德國作為新能源技術前沿的地位。德國聯邦總理 Olaf Scholz 及巴登-符騰堡州環境部長 Thekla Walker 都親臨見證這個具歷史意義的時刻。

Ola Källenius,Mercedes-Benz 集團董事會主席指出:「Mercedes-Benz 的目標是可持續地打造最具吸引力的汽車,這個全新的電池回收廠是實現資源可持續性的重要一步,我們正與工業及科學界的夥伴一起,為德國和歐洲的可持續電動車發展注入創新力量。」

這座工廠的技術夥伴是 Primobius,由德國 SMS 集團及澳洲 Neometals 合作成立。該項目還獲得了德國聯邦經濟事務與氣候行動部的資助,並聯合了三所德國大學進行科學研究,為電池回收產業的未來擴展做出貢獻。

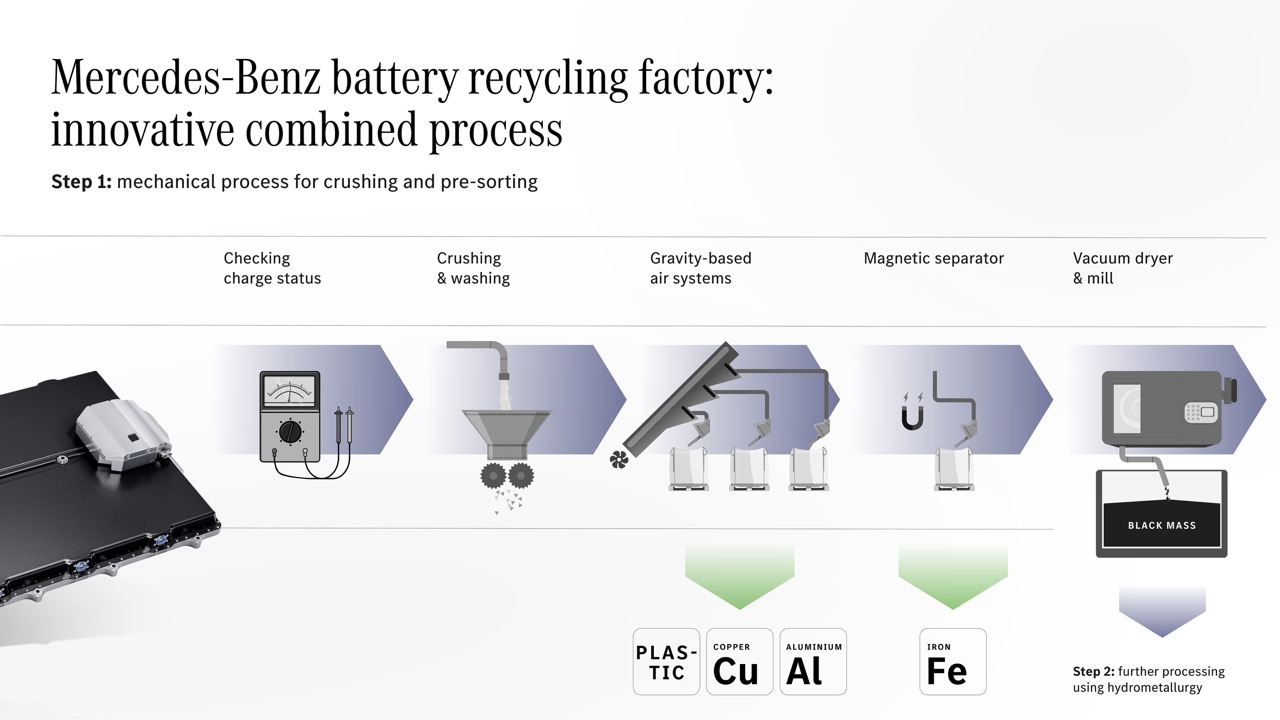

這座回收廠的機械工藝能有效分離塑膠、銅、鋁、鐵等材料,並採用濕法冶金技術提取電池中的黑色物質——也就是電池電極的活性材料。這些稀有金屬如鈷、鎳、鋰等,將透過多層化學程序提煉,並具備生產新電池的質量要求。此工藝不但比現有的高溫冶金法更節能,並且生產過程的溫度僅需高達 80°C,還使用 100% 綠電,實現碳中和運作。這個電池回收廠每年可處理 2,500 噸廢舊電池,所回收的材料足以生產超過 50,000 個新電池模組,為 Mercedes-Benz 的電動車生產提供可持續的資源。

Mercedes-Benz 採用整體性策略管理電池循環,涵蓋了設計、價值保留及材料回收三大核心範疇。無論是新電池技術的研發還是回收工藝的創新,都反映了品牌對可持續發展的承諾。此外,Mercedes-Benz 還透過旗下的 Mercedes-Benz Energy 進行大規模的能源儲存應用,讓不再適用於汽車的電池在電力儲存系統中迎來「第二春」。

Mercedes-Benz 不僅是在造車技術上領先,如今在可持續發展方面也走在最前,這個電池回收廠無疑是一個大膽又有遠見的舉措!想到將來的電動車不但環保,而且所用的電池材料都來自於舊電池,真是令人期待未來的汽車世界。不過,這也提醒了我們,科技再進步,如何善用資源、減少浪費,始終是每個人都應該關注的課題。畢竟,開車不僅要享受駕駛樂趣,也要為地球的未來負責。