慶祝生產30週年,位於美國南卡羅來納州的BMW Group Spartanburg工廠正式啟用了其最先進的衝壓車間,並為即將推出的新BMW X3做好準備。X3的外殼,包括外部車身側面、車門、側板和尾門,將全部由該工廠的衝壓車間生產。

在Spartanburg,BMW AG生產管理委員會成員Milan Nedeljković強調了該工廠對公司的重要性並展望未來機遇:「經過30年的成功生產,我們進一步擴大了在這裡的承諾。到2026年底,這裡將開始生產全電動運動型多功能車,這是我們加強全球抗風險能力的又一步。」

從現在到2030年,美國工廠將至少生產六款全電動車型。未來Spartanburg工廠生產的高壓電池將來自附近的Woodruff,BMW Group正在那裡建立第六代電池的組裝線。創新的新衝壓車間也有助於加強BMW在美國的本地製造基礎。

「我們衝壓車間使用的先進生產方法將確保為客戶提供最高質量和效率的車身部件,」BMW Manufacturing總裁兼CEO Robert Engelhorn表示。「在現場設置這個衝壓車間符合我們的『本地為本地』戰略,我們在需要的地方生產主要零部件。」

BMW Group已經投資超過2億美元建設這個約20,000平方米的衝壓車間。從現場準備到壓製第一個零件只用了不到兩年的時間。這項投資還創造了超過200個新工作崗位,包括工具和模具技術員以及自動化機器的電氣和機械維護人員。來自Spartanburg工廠的數十名員工在英國Swindon和德國Leipzig的BMW Group衝壓車間接受了培訓。

在儀式上,第四代BMW X3也向觀眾展示。BMW X3是公司在美國及全球銷售最好的車型之一。自2010年推出以來,Spartanburg工廠員工已經生產了超過170萬輛BMW X3。新款BMW X3將於2024年秋季上市。

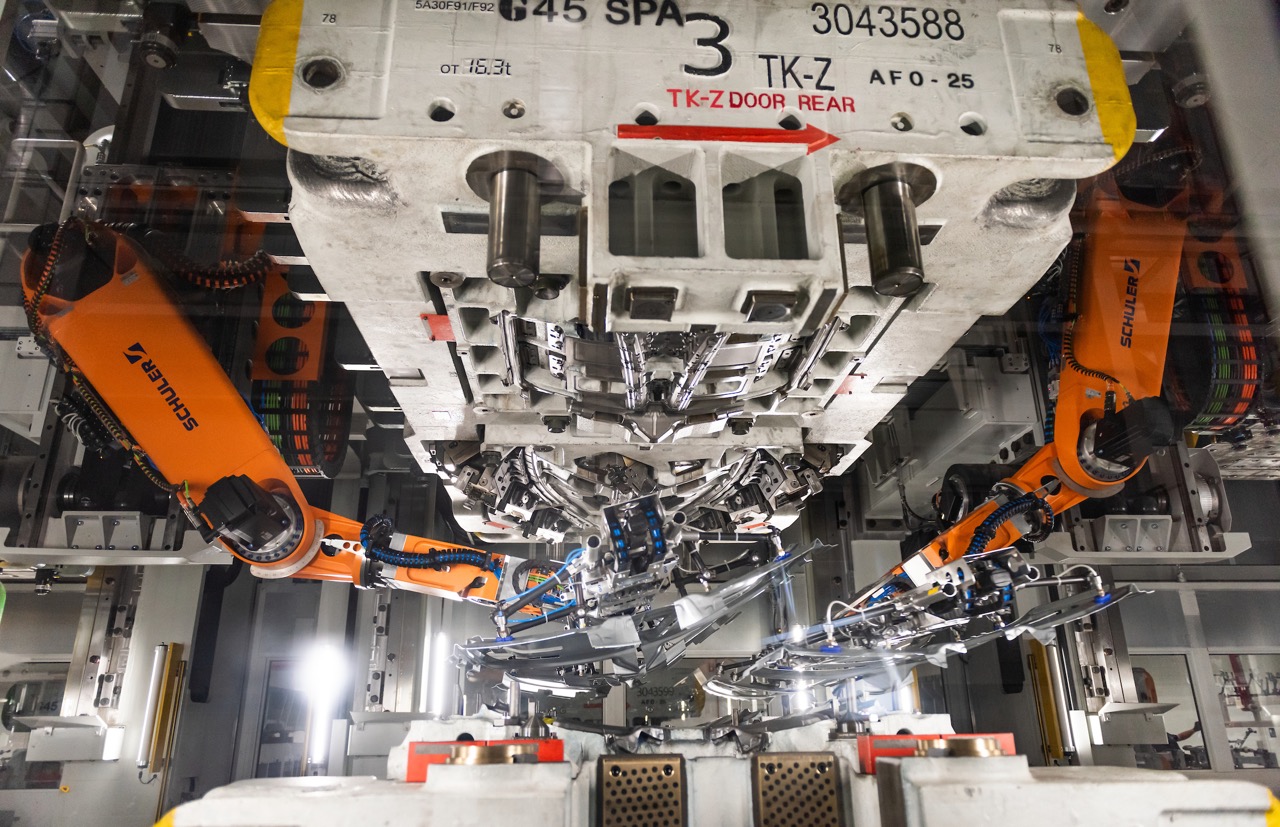

衝壓車間標誌著汽車生產過程的開始。大型鋼或鋁卷使用55噸的天車從卡車上卸下。這些鋼卷首先進入卷線,在那裡鋼板以每分鐘70次的速度被切割成單個「毛坯」(矩形切割件或特殊形狀)。這些毛坯然後準備進入五階段衝壓線,在哪裡被成型為最終的車身部件。

這條生產線配備了最先進的伺服技術,使BMW Group能夠非常高效地生產大量零部件。天車將正確的衝壓模具(模具)移入每個站點。毛坯被送入第一個衝壓站,並由稱為「橫臂送料機」的類似機器人的自動化技術從一個站點傳送到下一個站點進行額外的成型和修剪操作。這條生產線能以每分鐘18次的速度運行,這意味著每天可以生產超過10,000個零部件,具體取決於尺寸。

零部件衝壓後,它們進入質量控制進行檢查,使用模仿自然日光的特殊照明。壓製好的零部件然後被堆放進容器,準備送往車身車間進行進一步處理。

與其他BMW Group工廠一樣,Spartanburg工廠也建立了一個閉環材料循環系統,用於回收衝壓車間的廢金屬。在衝壓線和卷線下方設有區域,收集衝壓後的廢金屬。每天可積累多達60噸廢料;大約300米長的傳送帶將廢料運輸到拖車上。所有這些材料都被運送到場外進行回收,再用於製造新的鋼和鋁卷。

我對這些創新的生產技術和環保措施感到十分興奮。BMW在美國的投資不僅展示了他們的技術實力,也體現了他們對當地經濟和環境的承諾。期待未來在香港也能看到更多這樣兼顧性能與環保的優秀車型,讓我們一起見證汽車工業的革新吧!