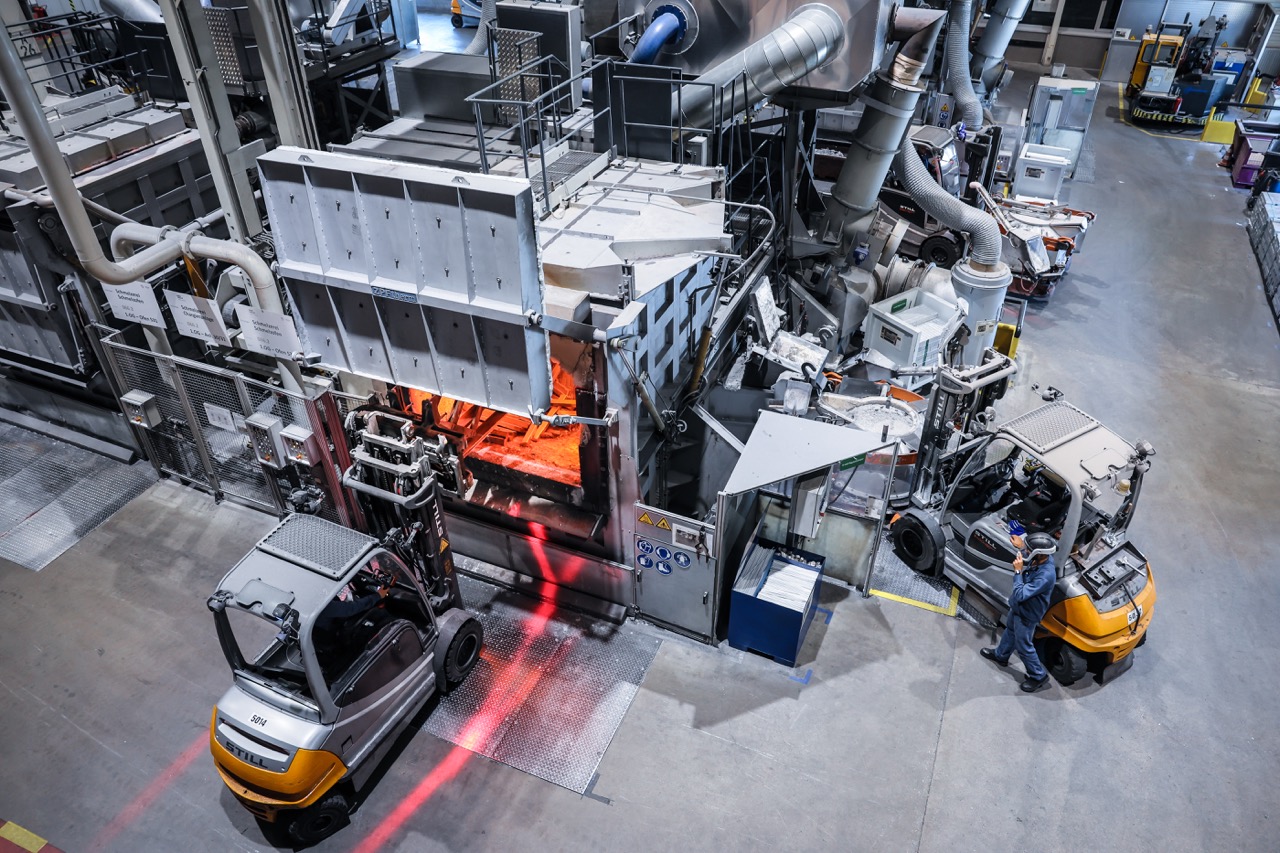

BMW 集團為了令蘭斯胡特工廠持續擴大生產能力,擴建了電動驅動單元的製造設施,以應用於新一代 Klasse 車型。BMW 集團為此再次投資 2 億歐元,使自 2020 年以來在德國工廠總投入金額達到約 10 億歐元。其中,約 5 億歐元用於擴建以涵蓋電動出行的工廠。第五代和第六代鋁合金外殼的年產能增加約 30%。新車型將受益於公司最大的零部件製造基地的專業知識。

「我們不斷擴展工廠在先進零部件製造和新技術開發方面的專業知識,」BMW集團蘭斯胡特工廠負責人 Thomas Thym 表示。「這種技能組合將為未來提供所需的靈活性。」製造 Klasse 新一代第六代驅動技術的中央外殼,代表了該工廠向電動出行轉型的進一步步驟。

一座全新的生產廠房正在建造中,將分佈在三個樓層。未來,將在這裡的兩條生產線上,使用佔地 12000 平方米的先進注射鑄造工藝進行生產。注射鑄造確保零部件具有最佳的機械性能。這不僅能夠縮短周期時間,降低能源消耗,還能夠減少由於鑄造溫度降低而導致的碳排放。該方法還能減少資源消耗,因為它需要較少的回料。

今年一月,BMW 集團購買了蘭斯胡特工廠直接相鄰的一塊土地,約 30000 平方米,並計劃將來用於進一步擴大生產。這一戰略性收購是該工廠應對未來需求的重要措施。新土地的具體用途將在以後確定。

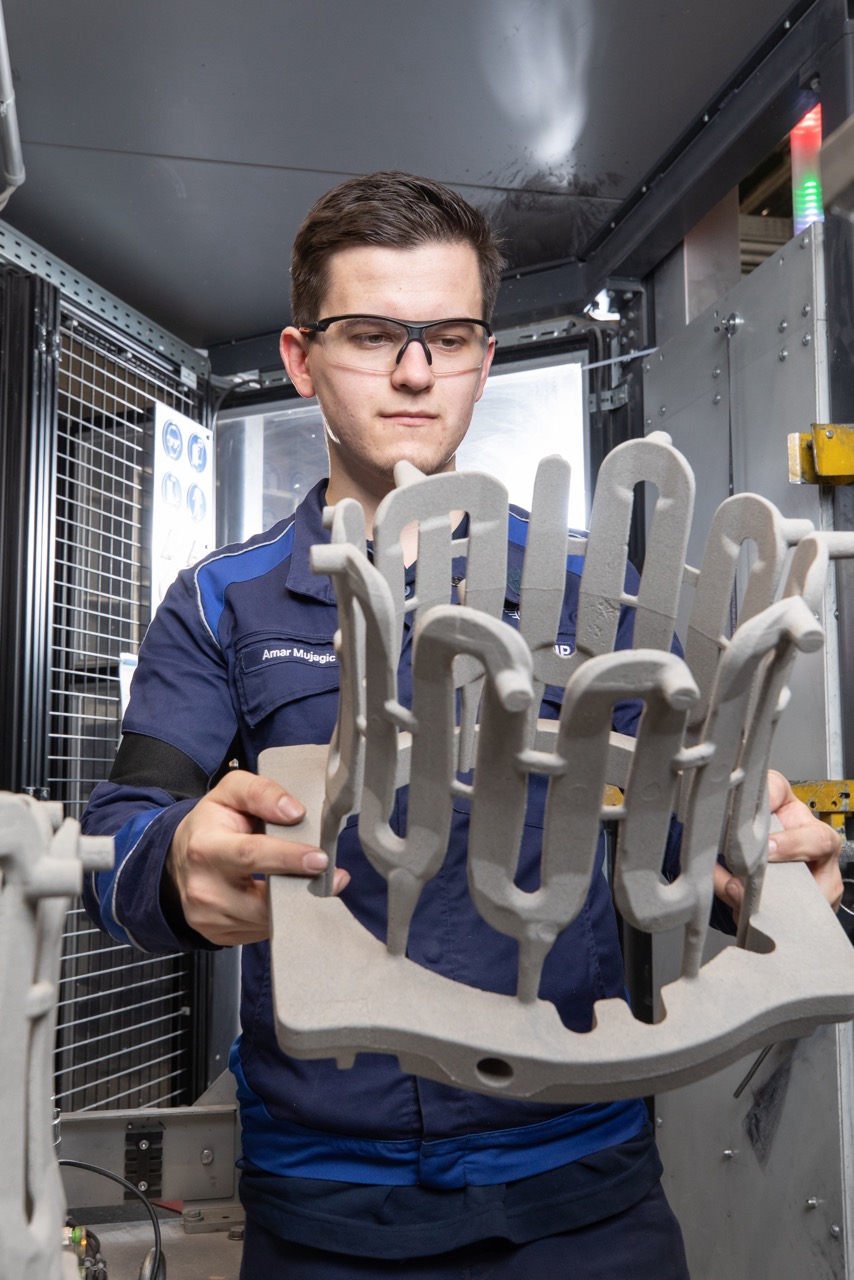

除了在輕金屬鑄造廠的大規模擴建之外,該工廠還投資了一項最先進的技術,用於製造其砂芯。這些砂芯應用於 BMW 引擎的六種不同缸頭變體的生產。該工廠每天在17台打印機上以大規模 3D 打印工藝製造多達 4500 個砂芯。砂芯是通過在打印頭系統上逐層打印它們,使用無排放和環保的無機粘結劑進行成型的。

該工廠正在推出一個廣泛的培訓計劃,以配合該工廠的逐步轉型。為了滿足未來的技術需求,該工廠主要關注機器人技術、質量和流程管理、電氣和電子分析、維護和物流方面的技能。

BMW 集團蘭斯胡特工廠人力資源主管Anna Sponsel表示:「我相信有針對性的培訓模塊正是我們行業中應對技能需求變化並解決專業工人短缺的所需。」其中一個培訓模塊是為期十二個月的電氣和電子再培訓課程,以取得工業電工資格,公司向內部員工和外部應聘者提供這項課程。自去年以來,蘭斯胡特工廠還通過自己的質量管理雙軌制學習計劃設立了新的標準。每年有 17 名學生可以在蘭斯胡特工廠開始他們的雙軌制學習計劃,然後在國內和國際任務中完成。

去年,蘭斯胡特工廠招募了 250 多名新員工,目前擁有約 3700 名員工。在 2024 年,該地區最大的雇主將再次招募數百名新員工,主要聚焦已在該工地工作的臨時員工。

蘭斯胡特工廠不僅製造該公司的全電動車型的零部件,而且還以其高靈活性的生產系統脫穎而出。下巴伐利亞的這個地點繼續根據產品組合中高效的 ICE 車型的需求生產輪轂、曲軸箱、汽缸頭和發動機。

2023 年,BMW 蘭斯胡特工廠生產了約 360 萬個鑄造零部件、43 萬個車身外部塑料零件、超過 30 萬個碳纖維增強塑料零件、28.6 萬個座艙、140 萬個輪軸和 2 萬個特殊發動機。蘭斯胡特工廠製造 BMW 5 系列、BMW 6 系列、BMW 7 系列、BMW iX 以及基本、人造皮革、真皮、微纖維和織物裝飾的儀表板,以及碳纖維增強塑料的結構零部件、車頂和引擎蓋、手套箱、保險杠、尾翼和裝飾件。

除了蘭斯胡特工廠之外,BMW 內部的零部件製造網還包括 Dingolfing、Wackersdorf、Munich、Leipzig、Berlin 和 Shenyang(中國)的設施。這些設施共同為公司的數字、動力傳動、行駛、外部和內部以及高壓電池和充電技術集群供應零部件。採購、開發和生產部門密切合作,以確保在產品、開發和製造創新方面的技術轉移。